Étude de cas: automatisation du brassage du lait

La fabrication du fromage est un procédé manuel où de petites variations peuvent avoir un impact réel sur la qualité du produit final. Une des étapes consiste à brasser doucement le caillé pendant la production.

Dans une fromagerie locale, ce brassage se fait dans des contenants rectangulaires de 60L à l’aide d’un brasseur pneumatique à palette. Le caillé doit être brassé lentement pour ne pas le briser. Par contre, au démarrage le moteur pneumatique demande plus de force pendant un court moment afin de vaincre la résistance initiale, avant de passer à une phase de brassage plus douce.

La vitesse du moteur est ajustée à l’aide de régulateurs de pression sur l’alimentation pneumatique. À l’origine, ces étapes étaient chronométrées et contrôlées manuellement par l’opérateur. Cette approche demandait une attention constante et introduisait une certaine variabilité dans le processus. La fromagerie souhaitait donc automatiser le tout afin de simplifier l’opération et d’uniformiser la production.

Le problème

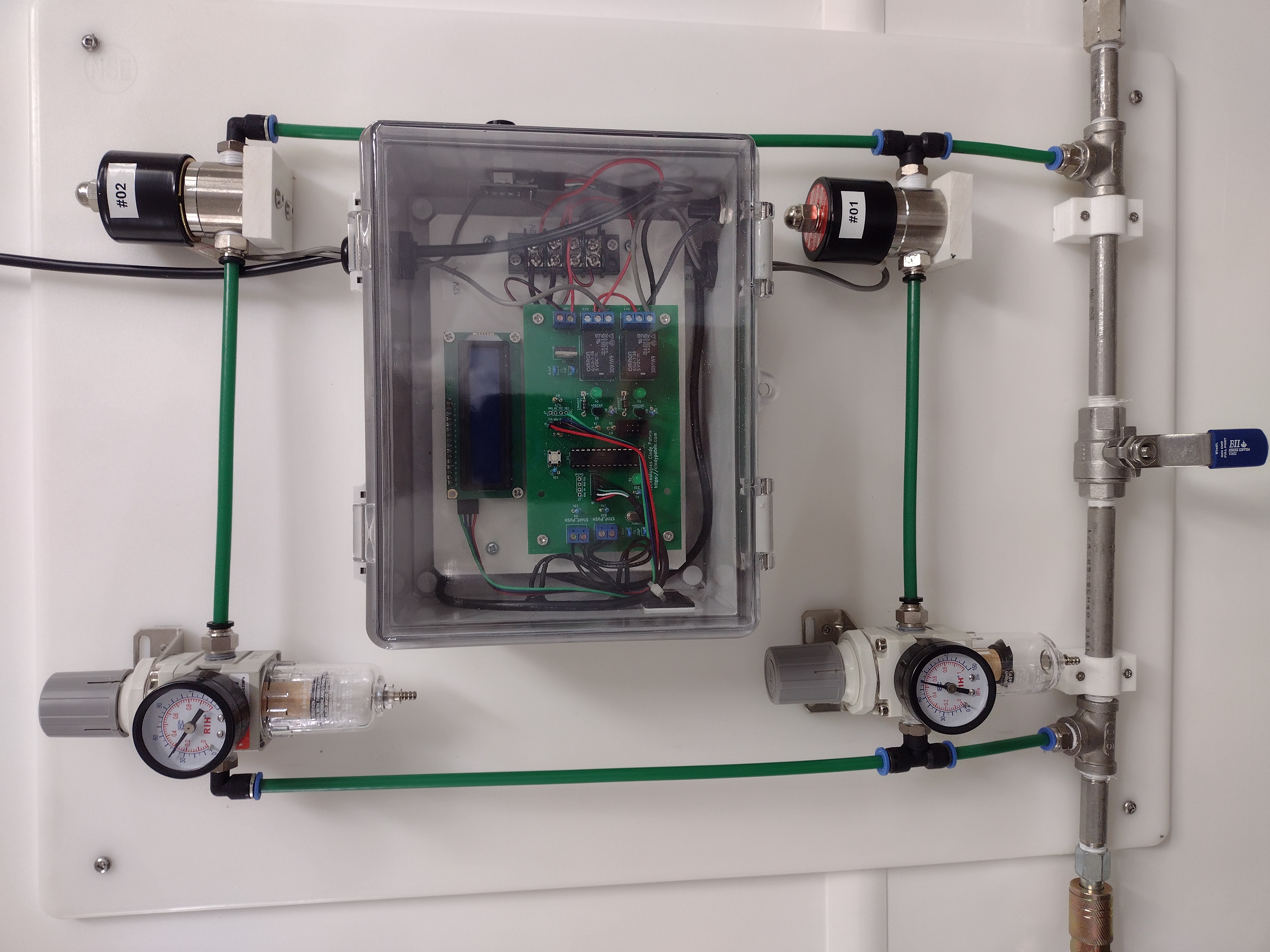

Du point de vue matériel, il était possible d’ajouter deux électrovalves pour contrôler l’alimentation pneumatique du moteur. Ce qui manquait, c’était la logique permettant d’activer ces électrovalves dans le bon ordre et pour des durées configurables correspondant aux phases de démarrage et de brassage.

Il existait des solutions industrielles pouvant répondre à ce besoin, mais elles étaient coûteuses, nécessitaient une programmation spécialisée et n'étaient pas adaptés au besoin de cette production.

L’objectif était donc de créer un système de contrôle conçu spécifiquement pour ce besoin, sans complexité inutile.

La solution

La fromagerie m’a approchée pour concevoir un prototype de circuit de contrôle intégrant cette logique et pouvant être connecté au système pneumatique existant.

J’ai développé un circuit de contrôle personnalisé permettant de piloter les électrovalves à l’aide de relais. Le système offre un menu de configuration qui permet de définir la durée des différentes phases.

Le circuit est basé sur un microcontrôleur ATmega328P programmé à l’aide de la plateforme Arduino (compatible Arduino Uno). J’ai choisi Arduino pour sa rapidité de prototypage et sa compatibilité avec une grande variété de périphériques standards, comme l’écran LCD et le bouton rotatif utilisés pour naviguer dans les menus.

Voici les fonctionnalités intégrées à ce prototype :

- Durées configurables pour les phases de démarrage et de brassage.

- Écran LCD affichant les menus de configuration ainsi que la progression du processus.

- Paramètres conservés même lorsque le contrôleur est mis hors tension.

- Démarrage simple à l’aide d’un seul bouton pour l’opérateur.

- Mode manuel permettant d’activer les relais individuellement, utile pour tester le système et ajuster les régulateurs pneumatiques.

Intégration et résultat

Le montage final du circuit dans son boîtier, ainsi que les connexions au système pneumatique, ont été réalisés par un employé de la fromagerie.

Le prototype est utilisé en production depuis plus d’un an dans sa forme actuelle. Il a permis de réduire l’intervention manuelle pendant le brassage tout en améliorant la constance et la répétabilité du procédé. La logique a été conçue de manière évolutive, ce qui a permis d’ajouter par la suite de nouveaux réglages pour différents types de fromages, sans avoir à reconfigurer l’ensemble du système.